Sản Xuất và Lắp Đặt

Quy trình sản xuất và lắp đặt tuabin gió

Trung Cấp

29 phút đọc

Giới Thiệu

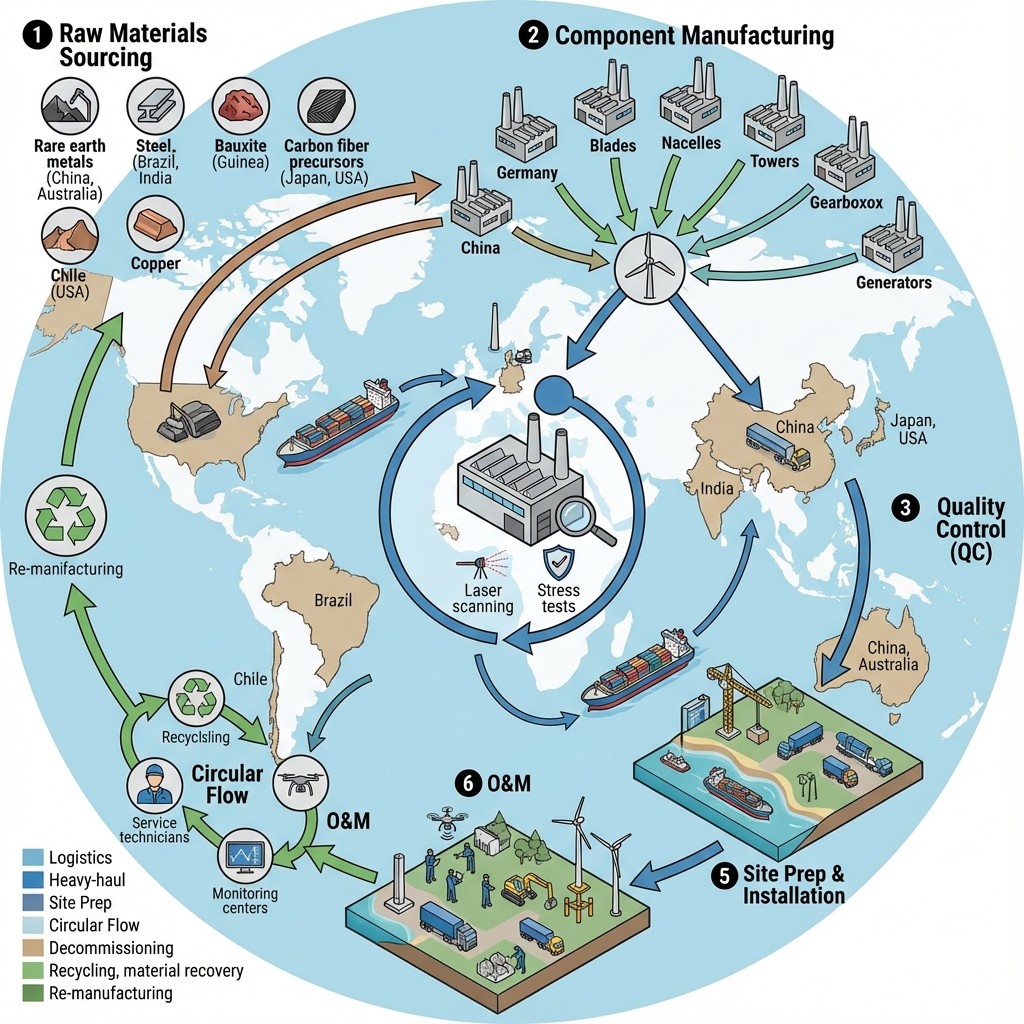

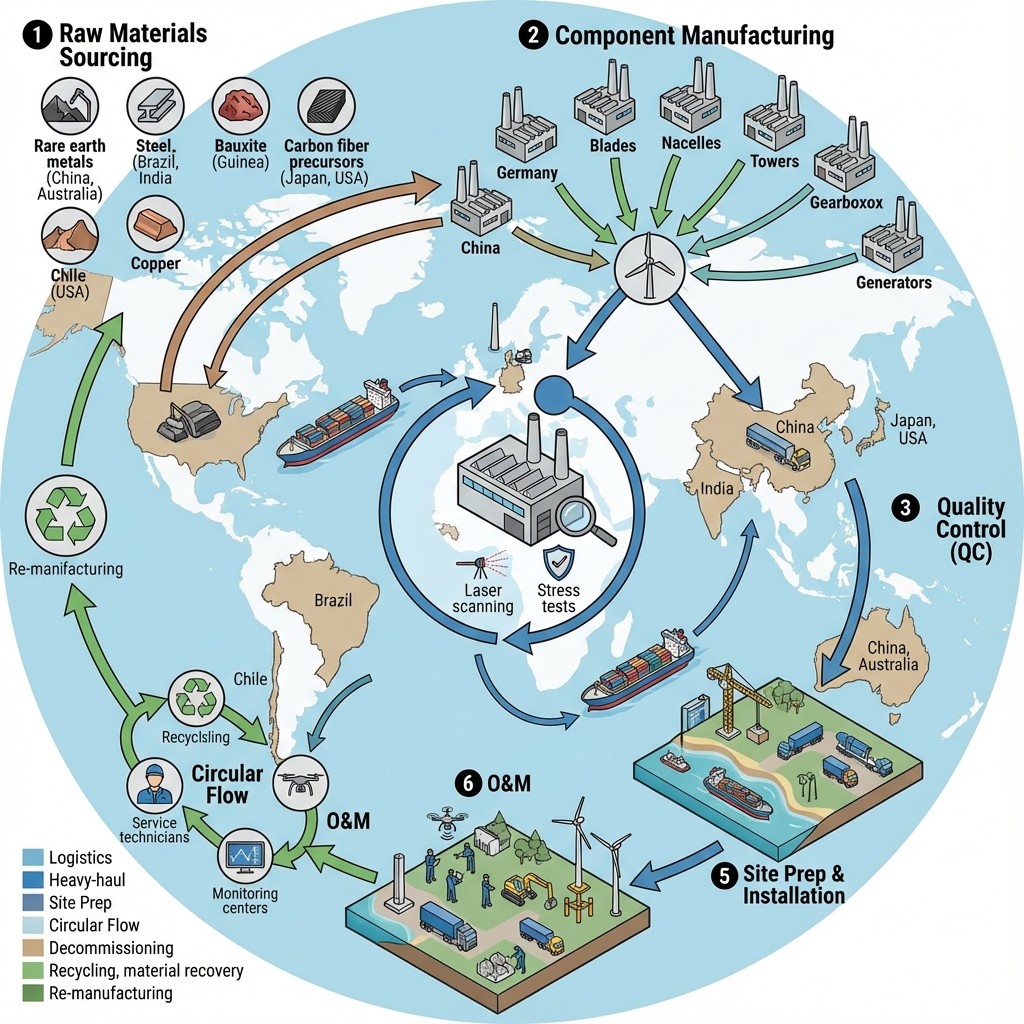

Sản xuất và lắp đặt tuabin gió là một quy trình công nghiệp phức tạp, đòi hỏi độ chính xác cao, từ việc chế tạo các linh kiện trong nhà máy đến vận chuyển, lắp dựng và đưa vào vận hành tại công trường. Chương này sẽ đi sâu vào toàn bộ chuỗi giá trị (value chain), từ nguyên liệu thô đến khi tuabin đi vào hoạt động.

Tổng Quan Chuỗi Cung Ứng

Các giai đoạn chính:

- Tìm nguồn cung ứng nguyên liệu: Nguyên liệu thô

- Sản xuất linh kiện: Chế tạo thành phần

- Kiểm soát chất lượng: Kiểm tra chất lượng

- Hậu cần (Logistics): Vận chuyển chuyên dụng

- Chuẩn bị công trường: Chuẩn bị mặt bằng thi công

- Lắp đặt: Lắp dựng và chạy thử

- Vận hành và Bảo trì: Vận hành dài hạn

Giới Thiệu

Sản xuất và lắp đặt tuabin gió là một quy trình công nghiệp phức tạp, đòi hỏi độ chính xác cao, từ việc chế tạo các linh kiện trong nhà máy đến vận chuyển, lắp dựng và đưa vào vận hành tại công trường. Chương này sẽ đi sâu vào toàn bộ chuỗi giá trị (value chain), từ nguyên liệu thô đến khi tuabin đi vào hoạt động.

Tổng Quan Chuỗi Cung Ứng

Các giai đoạn chính:

- Tìm nguồn cung ứng nguyên liệu: Nguyên liệu thô

- Sản xuất linh kiện: Chế tạo thành phần

- Kiểm soát chất lượng: Kiểm tra chất lượng

- Hậu cần (Logistics): Vận chuyển chuyên dụng

- Chuẩn bị công trường: Chuẩn bị mặt bằng thi công

- Lắp đặt: Lắp dựng và chạy thử

- Vận hành và Bảo trì: Vận hành dài hạn